Diseño del blog

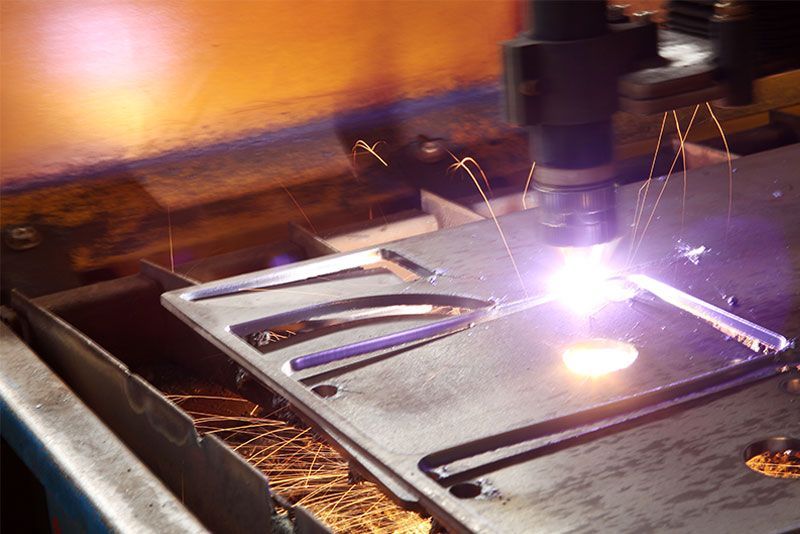

Qué es la soldadura por arco

23 de agosto de 2024

Conoce esta información

La soldadura por arco es un proceso en el cual se utiliza un arco eléctrico para fundir y unir materiales metálicos. Este arco se genera entre un electrodo y la pieza de trabajo, lo que produce el calor necesario para fundir ambos elementos y formar una soldadura.

Componentes clave de la soldadura por arco:

- Arco eléctrico: es una descarga eléctrica que ocurre cuando la corriente salta entre dos conductores (el electrodo y la pieza de trabajo), generando temperaturas extremadamente altas (alrededor de 5,000 °c o más). Este calor funde el metal y el electrodo, si es consumible, permitiendo la unión de las piezas.

- Electrodo: puede ser consumible o no consumible. Los electrodos consumibles se derriten para formar parte de la soldadura, mientras que los no consumibles (como los de tungsteno en la soldadura tig) no se funden y solo conducen la electricidad.

- Protección del arco: durante la soldadura por arco, es esencial proteger el metal fundido de la contaminación atmosférica (oxígeno y nitrógeno), que puede afectar la calidad de la soldadura. Esto se logra mediante el uso de gases de protección (en procesos como tig y mig) o mediante el recubrimiento del electrodo que produce una escoria protectora.

Tipos comunes de soldadura por arco:

- Soldadura por arco con electrodo revestido (SMAW/MMA): Utiliza un electrodo recubierto que se consume durante la soldadura, formando una escoria que protege la soldadura fundida.

- Soldadura MIG/MAG (GMAW): Usa un alambre electrodo continuo y un gas de protección para proteger la soldadura del aire.

- Soldadura TIG (GTAW): Utiliza un electrodo de tungsteno no consumible y un gas inerte (como argón) para proteger la soldadura.

- Soldadura por Arco Sumergido (SAW): El arco está cubierto por un flujo granular que protege la soldadura, produciendo menos humo y sin chispas.

Aplicaciones:

La soldadura por arco es ampliamente utilizada en la construcción, la fabricación de maquinaria, la industria automotriz, la industria naval, y en cualquier lugar donde se necesiten uniones fuertes y duraderas de metales. Es una técnica versátil y eficaz que puede aplicarse a una amplia variedad de metales y aleaciones.

Ventajas y desventajas:

- Ventajas: es adaptable a diferentes posiciones de soldadura y tipos de materiales. Puede producir soldaduras fuertes y duraderas, y algunas variantes son portátiles y relativamente simples de utilizar.

- Desventajas: requiere experiencia y habilidad para realizar soldaduras de alta calidad. Algunos procesos, como la soldadura con electrodo revestido, pueden generar humos y escoria que deben eliminarse.